Polissage électrolytique et passivation de l’inox : procédés essentiels pour une finition parfaite

28 février 2025Le polissage électrolytique et la passivation de l’inox sont des procédés essentiels dans l’industrie moderne. Ces techniques permettent d’obtenir des surfaces métalliques lisses, brillantes et résistantes à la corrosion. Leur importance est particulièrement cruciale dans des secteurs exigeants comme l’industrie pharmaceutique, l’agroalimentaire et le médical. En 2024, le marché mondial du polissage électrolytique a atteint une valeur de 1,2 milliard de dollars, témoignant de l’importance croissante de ces traitements de surface.

Les principes fondamentaux du polissage électrolytique inox

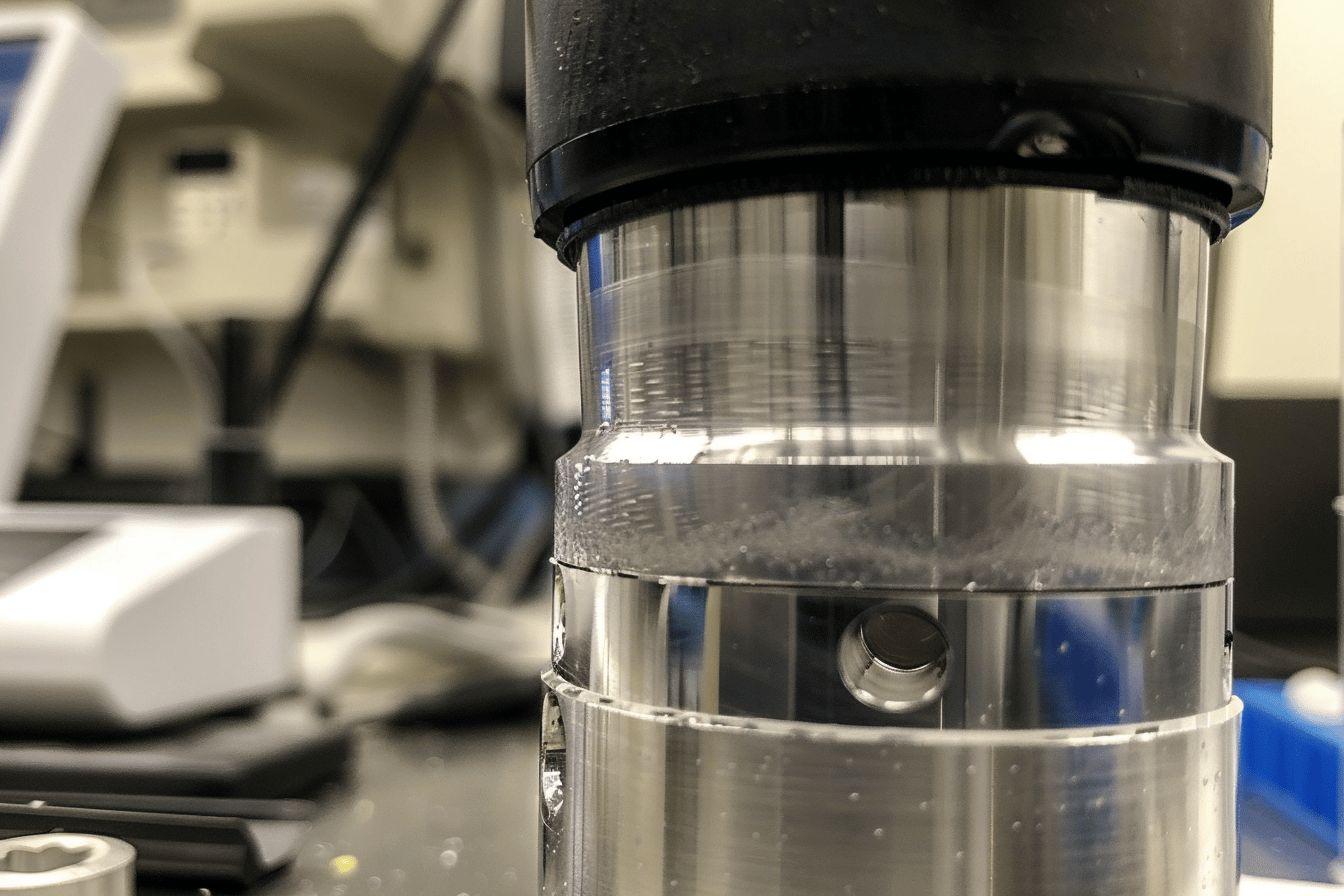

Le polissage électrolytique de l’inox est un procédé électrochimique qui permet d’améliorer la finition des surfaces métalliques. Cette technique repose sur l’utilisation d’un électrolyte de polissage et d’un courant électrique pour dissoudre sélectivement les aspérités de la surface du métal. Le processus se déroule en plusieurs étapes :

- Préparation de la pièce en inox

- Immersion dans le bain électrolytique

- Application du courant électrique

- Dissolution contrôlée de la surface

- Rinçage et séchage

L’efficacité du polissage électrolytique dépend de plusieurs facteurs, notamment la composition de l’électrolyte, la densité de courant appliquée et la durée du traitement. Les électrolytes couramment utilisés sont des mélanges d’acides sulfurique et phosphorique, parfois additionnés d’autres composants pour optimiser le processus.

Le polissage électrolytique présente de nombreux avantages par rapport aux méthodes mécaniques traditionnelles. Il permet d’obtenir une surface uniforme et brillante, tout en éliminant les micro-fissures et les contraintes résiduelles. Et aussi, cette technique améliore la résistance à la corrosion de l’inox en créant une couche passive protectrice.

La passivation inox : une étape clé pour la protection contre la corrosion

La passivation de l’inox est un traitement chimique qui vise à renforcer la couche d’oxyde protectrice naturellement présente à la surface du métal. Ce procédé est souvent réalisé après le polissage électrolytique pour maximiser la résistance à la corrosion. La passivation implique l’utilisation de solutions acides spécifiques, généralement à base d’acide nitrique ou citrique.

Le processus de passivation se déroule en plusieurs étapes :

- Nettoyage approfondi de la surface

- Immersion dans la solution de passivation

- Temps de contact contrôlé

- Rinçage soigneux

- Séchage et inspection

La passivation élimine les contaminants métalliques de la surface et favorise la formation d’une couche d’oxyde de chrome uniforme et stable. Cette couche agit comme une barrière protectrice contre la corrosion, prolongeant de manière similaire la durée de vie des équipements en inox.

En 2023, une étude menée par l’Institut de Corrosion a démontré que la combinaison du polissage électrolytique et de la passivation pouvait augmenter la résistance à la corrosion de l’inox 316L de plus de 40% par rapport à un traitement mécanique conventionnel.

Optimisation des procédés et contrôle qualité

Pour garantir des résultats optimaux, il est crucial d’optimiser les paramètres des procédés de polissage électrolytique et de passivation. Cela implique un contrôle précis des variables telles que la composition des bains, la température, la densité de courant et les temps de traitement. L’utilisation d’équipements modernes et automatisés permet d’assurer une reproductibilité élevée et une qualité constante.

Le contrôle qualité joue un rôle essentiel dans ces procédés. Des tests rigoureux sont effectués pour vérifier la conformité des surfaces traitées aux spécifications requises. Ces tests incluent :

| Test | Objectif |

|---|---|

| Rugosité | Mesurer la finesse de la surface |

| Brillance | Évaluer l’aspect visuel |

| Test de corrosion | Vérifier la résistance à la corrosion |

| Analyse de composition | Confirmer l’absence de contaminants |

La formation continue des opérateurs et la mise à jour régulière des procédures sont également essentielles pour maintenir un haut niveau de qualité. Les entreprises les plus performantes investissent dans des programmes de formation spécialisés et des systèmes de gestion de la qualité robustes.

Innovations et perspectives d’avenir

Le domaine du traitement des surfaces métalliques connaît des avancées constantes. Les recherches actuelles se concentrent sur le développement de nouveaux électrolytes de polissage plus efficaces et respectueux de l’environnement. Des solutions à base d’acides organiques et de liquides ioniques sont en cours d’étude pour remplacer les mélanges d’acides traditionnels.

L’intégration de technologies de contrôle en temps réel permet d’optimiser davantage les procédés. Des capteurs avancés couplés à des algorithmes d’intelligence artificielle peuvent ajuster automatiquement les paramètres de traitement pour obtenir des résultats encore plus précis et uniformes.

La tendance à la miniaturisation dans de nombreux secteurs, notamment l’électronique et le médical, pousse à développer des techniques de polissage électrolytique adaptées aux pièces de très petite taille. Des méthodes innovantes, comme le polissage électrolytique par jet, offrent de nouvelles possibilités pour le traitement de géométries complexes et de composants miniaturisés.

En définitive, le polissage électrolytique et la passivation de l’inox restent des procédés incontournables pour obtenir des surfaces métalliques de haute qualité. Leur maîtrise et leur optimisation continue sont essentielles pour répondre aux exigences croissantes de l’industrie moderne. Les innovations dans ce domaine promettent des améliorations significatives en termes d’efficacité, de durabilité et de performances des matériaux traités.